Como a impressão 3D está transformando a indústria da construção civil

A impressão 3D, em suas diversas modalidades, é uma tecnologia voltada à prototipagem e à construção de objetos e edifícios de forma rápida e precisa. As impressoras 3D disponíveis no mercado hoje comumente utilizam metal em pó ou materiais plásticos para imprimir objetos e estruturas personalizadas, sobrepondo camada sobre camada de acordo com as informações fornecidas por um modelo digital.

A aplicação de tecnologias de impressão 3D na arquitetura é hoje uma das principais tendências na industria da construção civil. De forma muito similar as pequenas impressoras de mesa atualmente disponíveis no mercado—largamente utilizadas para a produção e prototipagem de pequenos objetos—, os sistemas de impressão 3D comumente utilizados na arquitetura estão compostas por um cabeçote de impressão, que derrete e/ou deposita o material em camadas sobrepostas para a construção de estruturas complexas. Desta forma, uma casa ou um conjunto de casas (mesmo que cada estrutura tenha uma forma diferente), pode ser construída automaticamente através do emprego de um sistema automatizado conectado a um programa de execução.

Uma das principais vantagens da impressão 3D aplicada à arquitetura é a rapidez e a eficiência nos processos de construção. Com as tecnologias atualmente disponíveis, é possível erguer a estrutura de uma casa de cerca de 50 metros quadrados em apenas um dia. A impressão 3D de edifícios também reduz consideravelmente o desperdício na construção.

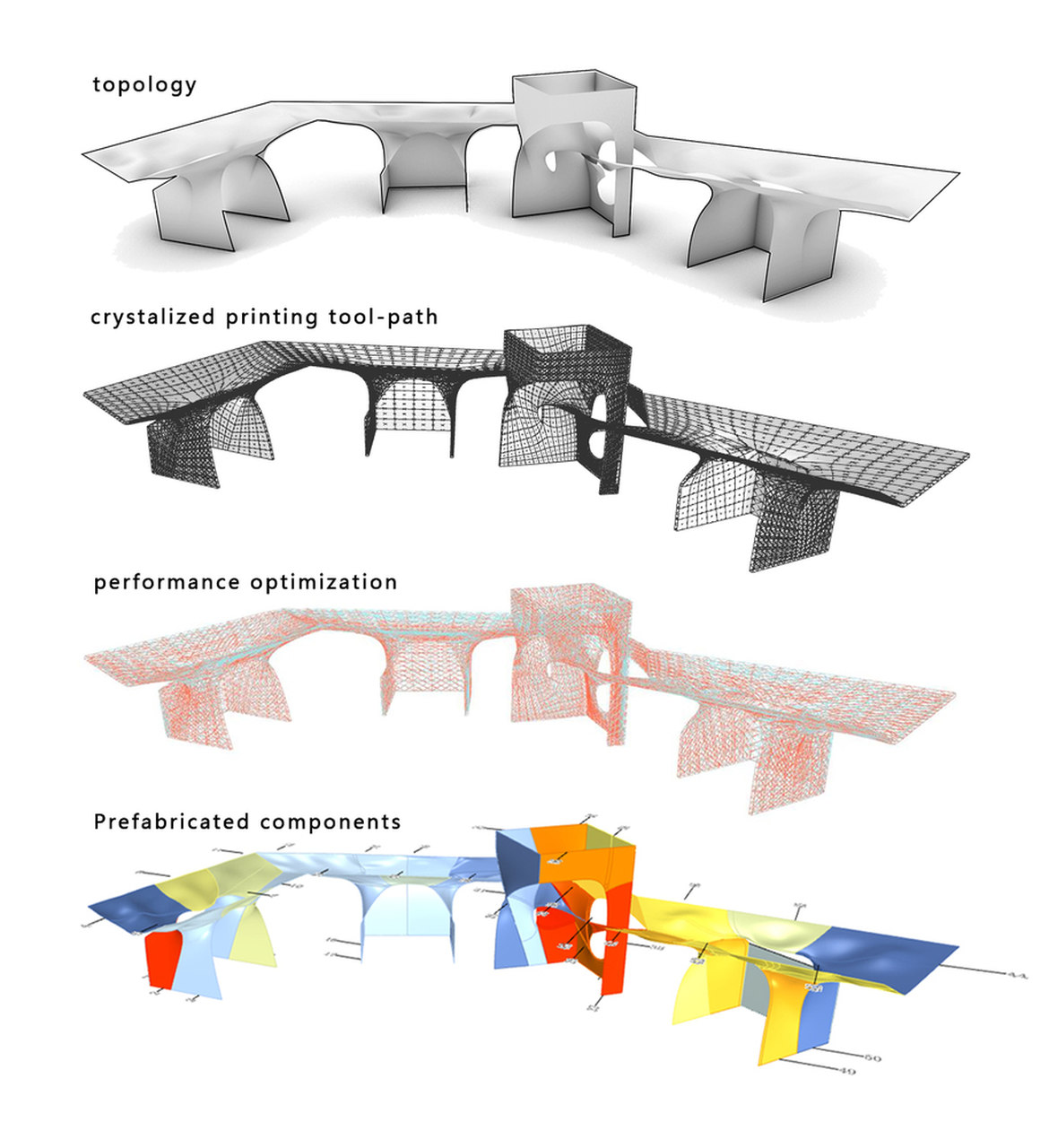

Em média, ao longo do processo de construção de uma casa de pequeno porte são geradas até 4 toneladas de lixo. Para a construção da estrutura do contra-piso, por exemplo, o concreto é aplicado de maneira não uniforme, resultando em um desperdício de praticamente metade de todo volume de concreto, independentemente do uso de estruturas complementares de suporte. Este é um dado particularmente alarmante, porque a industria do cimento, o principal componente do concreto, é responsável por cerca de 7% das emissões globais de dióxido de carbono. Em contraste, uma impressora 3D pode ser calibrada de forma a executar estruturas com espessuras regulares e precisas, utilizando somente a quantidade exata de concreto e apenas onde for realmente necessário. Isso é o que chamamos de otimização de topologia.

Outra vantagem da impressão 3D aplicada à arquitetura é que o sistema faz a leitura de um arquivo digital, eliminando a necessidade de converter todo o projeto em desenhos bidimensionais, minimizando erros de leitura e compatibilidade e problemas desnecessários, resultado em uma maior economia de tempo e recursos. E ainda há um benefício extra em um processo de construção digitalizado e automatizado. É possível desenvolver infinitas variações de um mesmo tema assim como desenvolver projetos customizados ou semi-customizados a um custo relativamente baixo, principalmente porque os processos de impressão 3D independem do uso de mão de obra qualificada.

Por outro lado, sistemas automatizados de impressão em concreto ainda estão muito defasados em relação às tecnologias de impressão 3D mais simples. Em primeiro lugar, está a dificuldade de controlar a pega do concreto para que ele possa fluir livremente e de forma uniforme ao longo de todo o processo de impressão. Somado a isso, uma vez projetado pelo cabeçote da impressora, o concreto deve adquirir resistência muito rapidamente e suficiente para suportar as camadas subsequentes. E finalmente, entre atrasar e acelerar a pega do concreto fresco, é preciso garantir a aderência entre as camadas para que a estrutura funcione de forma coesa e integrada.

Além do mais, as tecnologias de impressão 3D em concreto também precisam evoluir em uma série de outras frentes para poder superar os muitos desafios encontrados em um canteiro de obras a céu aberto, como a presença de poeira e água da chuva assim como as variações de temperatura e umidade no ambiente—variáveis que afetam e muito o desempenho do concreto.

Cabana de leitura impressa em 3D / Professor XU Weiguo’s Team

Projetada pelo Professor Xu Weiguo da Escola de Arquitetura da Universidade de Tsinghua e construída com impressoras e materiais desenvolvidos pela equipe, a cabana de leitura impressa em 3D foi inaugurada recentemente no Parque de Ciência e Tecnologia Baoshan Wisdom Bay de Shanghai e conta com espaços para a exposição de livros e para a realização de eventos como debates e palestras.

O projeto da Book Cabin partiu do esboço do conceito, depois utilizou o software MAYA de acordo com as necessidades da modelagem da construção, que por sua vez modelou a forma do espaço e a da estrutura de forma racionalizada para determinar o modelo de implementação. Em seguida, se estabeleceu o planejamento das etapas e a codificação da impressão para completar o arquivo digital e, em seguida, tais arquivos conduziram o equipamento robótico de impressão 3D para a impressão em concreto do material camada por camada, construindo assim a forma curva do projeto. A Book Cabin tem uma área total de cerca de 30 metros quadrados e pode acomodar 15 pessoas para diversas atividades.

Robot-Printed ‘Cloud Village’ / Philip Feng Yuan’s Team

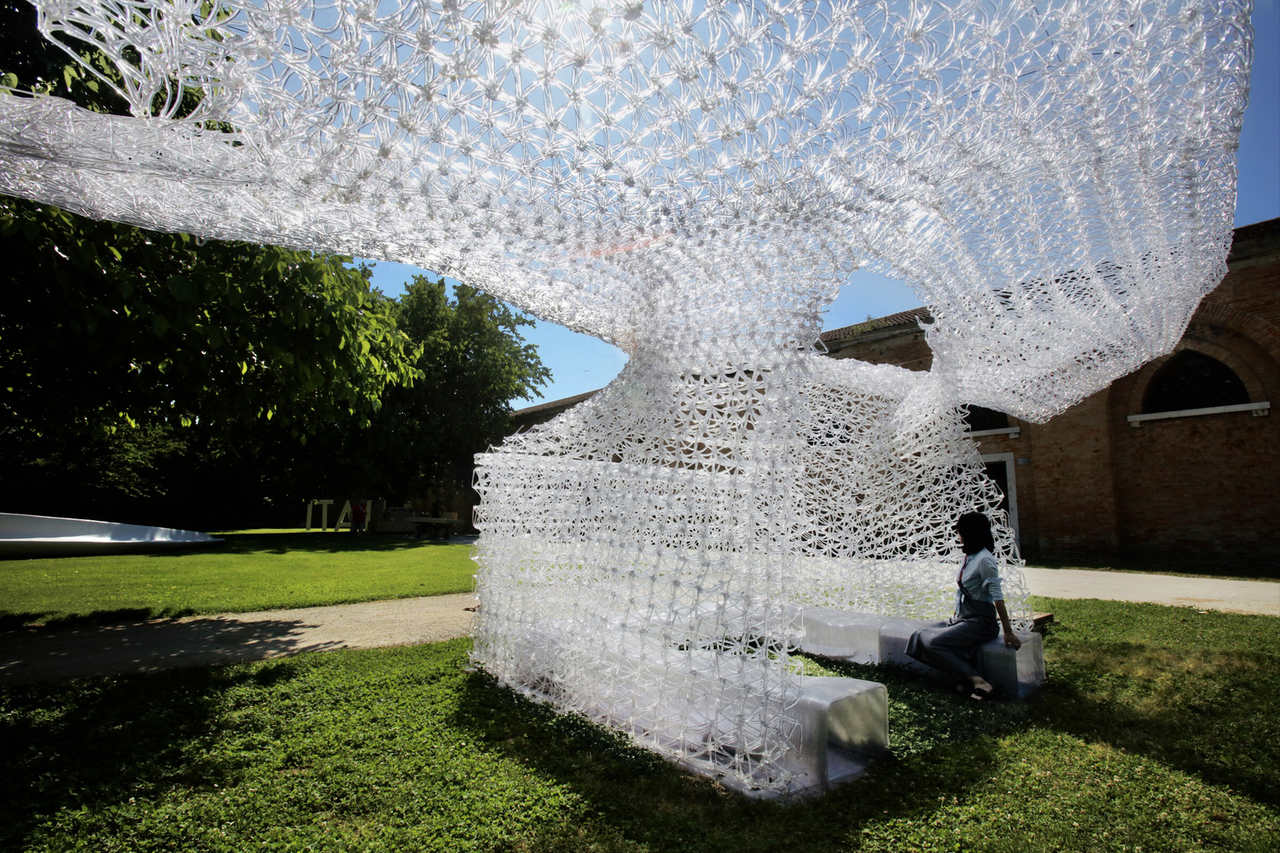

Criado por Philip Feng Yuan e sua equipe, o pavilhão “Cloud Village” foi impresso em 3D em 2018 no Arsenale de Veneza para a Bienal de Arquitetura daquele ano. Através de suas formas orgânicas, o pavilhão chinês Cloud Village foi pensado para criar e abrigar uma série de diferentes espaços abertos e semi-abertos.

O projeto do pavilhão, através de sua semiótica e materialidade, foi inspirado em elementos da arquitetura tradicional chinesa. Utilizando material plástico reciclado, o pavilhão Cloud Village procura estabelecer uma crítica sobre a atual crise ambiental que assola o país, convidando-nos a refletir sobre novas formas alternativas de se construir no futuro.

Por: Archdaily

Imagens: Cortesia XWG Archi Studio at Tsinghua University, cortesia of Philip Feng Yuan e cortesia Professor XU Weiguo’s Team.